- About

- Journals

- Authors

- Agreements

- Reviewing

- Advertisement

- Services

|

Library

|

Your profile |

This work is licensed under a Creative Commons Attribution-NonCommercial 4.0 International License.

This work is licensed under a Creative Commons Attribution-NonCommercial 4.0 International License.|

Software systems and computational methods

Reference:

Avtushenko, A.A., Ripetskii, A.V., Avtushenko, A.A. (2019). Modeling and testing of a thermal board adapted to additive technologies for manufacturing using computational methods . Software systems and computational methods, 4, 1–19. https://doi.org/10.7256/2454-0714.2019.4.30631

Modeling and testing of a thermal board adapted to additive technologies for manufacturing using computational methods

DOI: 10.7256/2454-0714.2019.4.30631Received: 22-08-2019Published: 29-08-2019Abstract: The authors consider a geometric model of a thermal board based on actual data obtained using the methodology of adaptation to additive manufacturing technologies of heat exchangers. The question of solving the problem of finding the most effective thermal card option by the computational method among the selected options is investigated and a comparison is made with the experimental sample made by the additive technology method to verify the selected method for obtaining computational data. The authors analyze 62 selected options for thermal boards, with the adaptation of the computational grid in the thermal board matrix. For testing, a special installation was assembled and samples were made on an EOS M290 printer. The main research methods used in the work: computational and comparative-analytical methods to obtain data on the selected options and determine the effective sample, as well as experimental to verify the data.The novelty of the study lies in the development of an effective geometric form of the thermal board and the manufacture of the selected sample by the method of additive technologies. The selected geometric model of the thermal board is manufactured using the additive technology method at the lowest cost, the rods and bases of the thermal board are self-supporting elements that do not need support. The results of research tests of a prototype thermal board confirm the correctness of the selected calculation method for determining the effective design of a thermal board manufactured by the additive technology method. Keywords: radioelectronic equipment, finned rods, additive manufacturing, computational method, computational grid, supports, geometry optimization, type of heat exchanger, thermodynamic characteristic, test type of heat exchangerThis article written in Russian. You can find original text of the article here . При проектировании современной радиоэлектронной аппаратуры (РЭА) важной задачей является обеспечения эффективных тепловых режимов [3, с.23-26; 4; 5, с.55-58; 6, с.34-44; 7, с.11-41,45-68; 8, с.66-69, 170-177], так как превышение допустимых температур радиоэлементов приводит к снижению их надежности и ресурса. С другой стороны, для современной РЭА характерно усложнение конструктивного исполнения изделий и рост плотности рассеиваемой тепловой мощности. Особенно остро данный вопрос стоит при проектировании мощных радиолокационных комплексов (наземных, авиационных, морских, космических). Что требует постоянного совершенствования эксплуатационных характеристик теплообменных устройств РЭА. Для исследования выбран один из вариантов теплообменных устройств – термоплата. Конструктивно воздушная термоплата состоит из двух установочных приборных пластин, соединенных стержнями с изменяемым поперечным сечением по длине для образования эффективных теплообменных воздушных каналов. Охлаждение термоплаты с установленными на теплообменных поверхностях приборных пластин производится набегающим потоком воздуха, проходящего через теплообменные каналы термоплаты. Рассматриваем геометрическую модель термоплаты, основанную на фактических данных полученных при использовании методики адаптирования к аддитивным технология изготовления теплообменных устройств (рис.1).

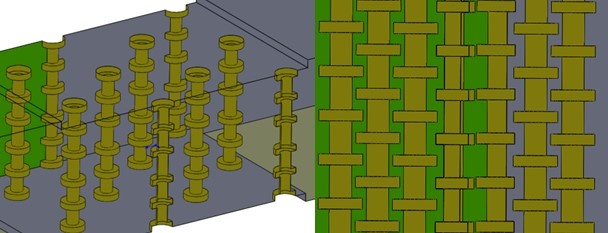

{Рисунок 1} Рис. 1 Геометрическая модель термоплаты Главные требования, которое предъявляется к термоплате, являются: эффективная геометрия воздушных каналов, при минимальных массогабаритных характеристиках; технологическая простота производства; возможность быстрой адаптации термоплаты под конкретные условия эксплуатации. В настоящей статье рассмотрим вопрос решения нахождения наиболее эффективного варианта термоплаты вычислительным методом среди выбранных вариантов и проедение сравнение для выбранного образца вычислительных и экспериментальных данных, для верификации выбранного метода получения вычислительных данных. Определение геометрии термоплаты вычислительным методом. Основные геометрические параметры исследуемой термоплаты: - диаметр стержня от 2 мм до 8 мм; - диаметр оребрения стержня от 4 мм до 10 мм; - высоты оребрения вдоль стержня от 1 мм до 2 мм. Расстояние между оребрениями постоянное и составляет 4 мм (рис.2).

Рис. 2 Геометрические параметры исследуемой модели термоплаты. Рассматривается два варианта исполнения термоплаты: с оребрение в шахматном порядке (рис.3 а) и с оребрением на одном уровне (рис.3 б). Сводная таблица рассмотренных вариантов отражена в Таблице 1.  а) б) Рисунок 3 – Конструктивное исполнение стержней термоплаты: а) стержни с оребрением в один ряд; б) стержни с оребрением в шахматном порядке

Конструкция термоплаты в обоих исполнениях является симметричной относительно двух плоскостей – продольной горизонтальной и продольной вертикальной. Тепловой поток в размере 40 Вт подводится равномерно к верхней и нижней поверхностям термоплаты (за аналог тепловыделяющего элемента взята нагруженная программируемая логическая интегральная схема). На радиатор набегает равномерный воздушный поток с температурой 25 градусов по шкале Цельсия. Основные допущения: - в качестве расчетной области берется периодический продольный проточный участок термоплаты, заключенный между двумя соседними рядами стержней (рис.4); - по высоте берется половина модели (симметричная постановка); - тепловой поток, приходящий на верхнюю поверхность (основание) термоплаты, равномерно распределяется по поверхности стержней, пропорционально площади; - краевыми эффектами на периферии термоплаты пренебрегаем; - на поверхности стержней набегает равномерный по скорости и температуре воздушный поток; Рисунок 4 – Отображение периодического симметричного участка конструкции термоплаты В качестве рабочего тела принимается атмосферный воздух с постоянной плотностью ρ=1,22 кг/м³. Физические свойства взяты для условий: - давление: 101325 Па; - температура: 303 К. При моделировании движения воздуха через термоплату решаются следующие уравнения [9 с.183-184,227]: - уравнения неразрывности и уравнения импульсов для моделирования движения жидкости и газа; - уравнения стандартной k-ε модели турбулентности; - уравнение для турбулентной энергии k; - уравнение для скорости диссипации турбулентной энергии ε. Используются стандартные пристеночные функции на границе со стенкой. При определении аэродинамического сопротивления в каналах термоплаты используется модель турбулентности KEFV [9 с.181-103], которая позволяет предсказывать ламинарно-турбулентный переход. Турбулентность развивается при обтекании стержней. Итоговые исходные данные для расчета: исполнение стержней с оребрением (2 варианта): - Вариант 1 – оребрение в один ряд, 31 шт.; - Вариант 2 – оребрение в шахматном порядке, 31 шт. диапазон скорости потока: - 10 м/с. температура потока: - 30 °С; Итого: 62 расчетных случая. Граничные условия Граничные условия показаны на рисунке 5. При входе в расчетную область задана нормальная массовая скорость, равная произведению плотности воздуха на его скорость, на выходе – статическое давление. Потери давления в термоплате определяются как разность давлений на входе и выходе из расчетной области. Так как избыточное статическое давление на выходе P=0 из условия граничных условий, то потери давления определяются как давление на граничные условия Вход. Давление усредняется по площади входного сечения.

Рисунок 5 – Граничные условия Описание граничных условий представлено в таблице 2.

Расчетная сетка Используется равномерная начальная сетка в матрице термоплаты. По стенкам стержней проводится адаптация расчетной сетки (рис.6). Для разрешения градиентов давления и температуры проводится измельчение сетки – ее адаптация на 3-м уровнем по нагревающим поверхностям для всех вариантов. Уровень адаптации определялся при исследовании сходимости по сетке (рис.7). Общее число расчетных ячеек зависит от геометрических характеристик варианта и скорости набегающего потока и варьируется от 4240000 ячеек. Проводилось исследование сходимости по сетке для одного из вариантов геометрии термоплаты на выбранной скорости и температуре набегающего потока. Измельчение сетки путем адаптации по стержням и пластине с подведенным тепловым потоком проводилось последовательно при решении задачи; контролировались сила аэродинамического сопротивления стержней и средняя температура на поверхности стержня термоплаты, при заданном на их поверхности постоянном удельном тепловом потоке. Рисунок 6 – Картина течения на подробной сетке для скорости 10 м/с. Рисунок 7 – График изменения средней температуры на поверхности стержней при последовательной адаптации сетки по поверхности стержней. Размер расчетной сетки в остальном исследовании варьируется от 265000 до 562000 расчетных ячеек. Расчет производился с использованием неявной схемы решения 2-го порядка точности. Температура подаваемого воздуха была снижена до 25 °С. Результаты расчета математического моделирования Результаты расчета представлены в виде зависимости потерь давления, средней температуры омываемой поверхности стержней термоплаты и средней температуры потока на выходе из области. Характер течения в канале представлен векторами скорости в среднем продольном сечении канала и цветовыми контурами статического (избыточного) давления. C учетом получены данных составлена таблица 3.

Анализ результатов Из полного списка отобраны 8 (восемь) вариантов с самым высоким значением теплосъема (см. Таблице 4). Разница между максимальным и минимальным перепадами температуры составляет 2.7 градуса. При этом вариант конструкции с максимальным теплосъемом характеризуется большим аэродинамическим сопротивлением, а с меньшим теплосъемом меньшим сопротивлением выраженной в таблице 4 в виде перепада полного давления.

* о – стержень с оребрением в один уровень по высоте ш – стержень с оребрением в шахматном порядке по высоте Сортировка результатов по нарастанию сопротивления показало два варианта обладающие низким значением перепада температуры и высоким значением сопротивления (см.Таблицу 5).

Фильтрация по площади омываемой поверхности показала расположение на первых строках вариантов (см.Таблицу 7), как и при анализе аэродинамической эффективности (см.Таблицу 6).

Т.о. в результате фильтрации остались варианты, отличающиеся наибольшим теплосъемом, а также минимальным сопротивлением для обеспечения большей раскрутки вентилятора (см.Таблицу 7). Данные варианты рекомендуются к изготовлению.

По большинству характеристик оптимальным признан вариант отображенный в таблице 8.

Визуализация термодинамических характеристик лучших вариантов представлена на рисунке 8-10.

Экспериментальная оценка результатов вычислительного метода. При отработке технологии печати на принтере EOS M290 была напечатана опытная термоплата из алюминиевого сплава AlSi10 (рис. 13). EOS M 290 эталонная аддитивная установка в линейке EOS, предназначенная для 3D-печати методом прямого лазерного спекания металлических порошков (DMLS). Спекание осуществляется в инертной атмосфере аргона атмосфере с помощью иттербиевого волоконного лазера мощностью 400 Вт. Рисунок 13 – Опытный образец термоплаты №1 (без боковых стенок) В первых напечатанных образцах термоплаты №1 был выявлен геометрический дефект, из-за отсутствия поддержек в области пластин основания термоплаты расстояние между штырями уменьшалось. Экспериментально доказано, что наличие горизонтальных нависающих поверхностей длинной более 3 мм приводит к дефектам при печати термоплаты, в связи с этим явлением рекомендовано при производстве термоплат делать самоподдерживающие структуры. После полученного результата была произведена печать выбранного геометрического варианта 34, при печати использовались полученные ранее результаты и методические основы автоматизированного проектирования теплообменных устройств РЭА при производстве методом аддитивных технологий [1,с.9-15; 2, с.4-10; 10 с.32, 157-173 ;11, с.8-12] (См.рис.14). Рисунок 14 – Опытный образец термоплаты №2 (без боковых стенок) Для подтверждения расчетных данных характеристик полученного образца термоплаты была разработана схема установки для испытаний (рис.15). а) б) Рисунок 15 - Схема установки для испытаний: а) вид 1 б) вид 2 Помимо испытания опытного образца термоплаты на соответствие расчетным данным, проводился поиск наиболее эффективного охлаждения для выполнения заданных условий по температуре поверхности пластин входящего и выходящего потока воздуха. Режимы и время проведенных испытаний опытного образца термоплаты:

Заключение по результатам расчетного сопоставления и испытаний образцов термоплаты Смоделирована и выбрана эффективная форма термоплаты из расчетных вариантов, отобран наиболее эффективный вариант и изготовлены при помощи аддитивных технологий опытные образцы термоплаты. Собрана испытательная установка и проведен цикл исследовательских испытаний. Нижний предел скоростного потока воздуха при допустимой температуре рабочей поверхности пластин ≤ 70 оС и подводимой мощности 80 Вт лежит в пределах 3 м/с. Устоявшаяся разница температур для опытного образца термоплаты при подаче воздушного потока ʋвых = 10 м/с равна 11 оС, что соответствует полученным расчетным данным (погрешность не более 1%). Результаты исследовательских испытаний опытного образца термоплаты подтверждают правильность выбранного расчетного метода определения эффективной конструкции термоплаты, изготовленной методом аддитивных технологий, для обеспечения заданныйх условий эксплуатации изделия РЭА. References

1. Avtushenko, A.A. Metodika primeneniya additivnykh tekhnologii na etapakh izgotovleniya opytnykh obraztsov agregatov i uzlov aviatsionnoi tekhniki [Tekst] / R.R. Anamova, A.O. Ivanov, A.V. Ripetskii, A.V. Osipov – Bryansk: Vestnik Bryanskogo gosudarstvennogo tekhnicheskogo universiteta, 2015.-№2-46 s.

2. Avtushenko A.A, Ripetskii A.V. ¬ Razrabotka metodicheskikh osnov avtomatizirovannogo proektirovaniya i tekhnologicheskoi podgotovki teploobmennykh ustroistv radioelektronnoi apparatury dlya proizvodstva metodom additivnykh tekhnologii // Programmnye sistemy i vychislitel'nye metody. ¬ 2019. ¬ №3. DOI: 10.7256/2454-0714.2019.3.30341 URL: https://nbpublish.com/library_read_article.php?id=30341 3. Borodin, S.M. Obespechenie teplovykh rezhimov v konstruktsiyakh radioelektronnykh sredstv / Metodicheskie ukazaniya k laboratornym rabotam po distsiplinam «Proektirovanie RES» dlya studentov, obuchayushchikhsya po spetsial'nosti 21020165 napravleniya 20822 «Proektirovanie i tekhnologiya elektronnykh sredstv». – Ul'yanovsk: Gosudarstvennoe obrazovatel'noe uchrezhdenie vysshego professional'nogo obrazovaniya Ul'yanovskii gosudarstvennyi tekhnicheskii universitet., 2008. – 26 s. 4. Gorobets, V.A. Sravnitel'nyi analiz teplootdachi i gidravlicheskogo soprotivleniya puchkov trub s orebreniem razlichnogo tipa / Trudy Chetvertoi Rossiiskoi natsional'noi konferentsii po teploobmenu. T.6. Dispersnye potoki i poristye sredy. Intensifikatsiya teploobmena.-M.: Izdatel'skii dom MEI., 2006.-S. 182-186. 5. Kutateladze, S.S. Osnovy teorii teploobmena [Tekst].-M.: Atomizdat, 1979.-406 s.: il. 6. Ovchinnikov S. V. Konvektivnyi teploobmen. Metodiki inzhenernogo rascheta koeffitsienta konvektivnoi teplootdachi / Uchebno – metodicheskoe posobie dlya studentov fizicheskogo fakul'teta. – Saratov: Saratovskii gosudarstvennyi universitet im. N.G. Chernyshevskogo, 2015. – 48 s. 7. Pis'mennyi, E.N. Teploobmen i aerodinamika poperechno-oreberennykh trub [Tekst]. – Kiev: Al'tpress, 2004. – 243 s. 8. Rotkop, L.L. Obespechenie teplovykh rezhimov pri konstruirovanii radioelektronnoi apparatury [Tekst] / L.L. Rotkop, Yu.E. Spokoinyi. – M.: Sov. radio, 1976. – 232 s. 9. Rukovodstvo pol'zovatelya FlowVision 3.10.02. // M.: OOO «TESIS», 2018. – 282 s. 10. Redwood, B. The 3D Printing Hand-book: Technologies, desing and applications / B. Redwood, F. Schöffer, B. Garret. – Amsterdam: 3D Hubs B.V., 2017. – 301 p. 11. Software solutions for rapid prototyping / I. Gibson (Ed.). – London: Professional Engineering Publishing, 2002. – 380 p. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Eng

Eng